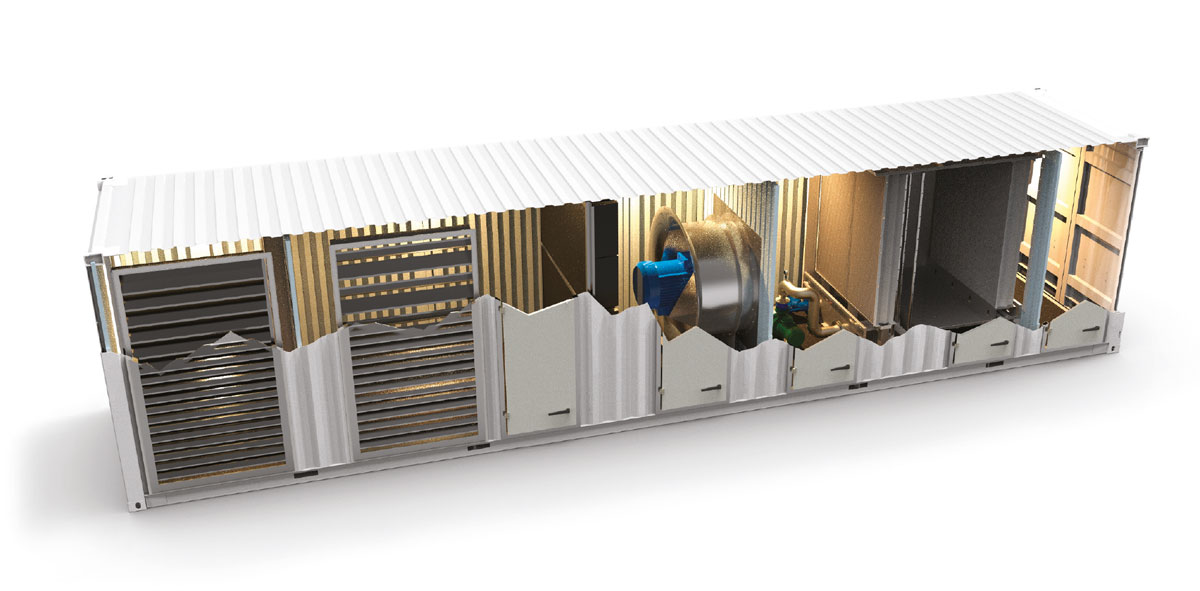

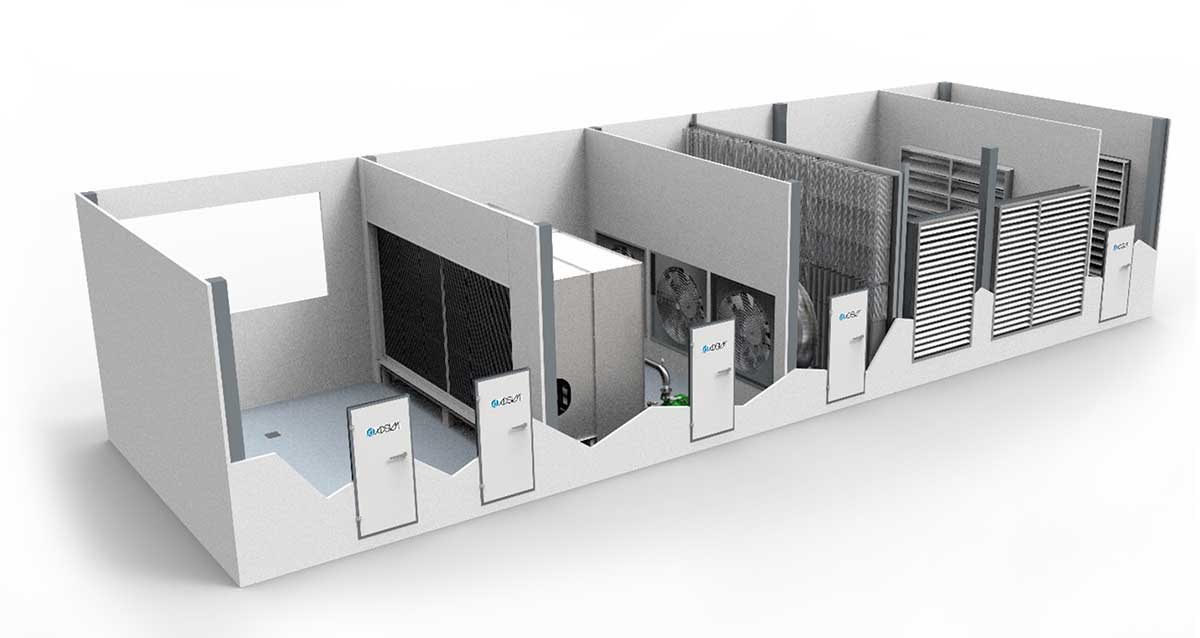

Per impianti produttivi e di immagazzinaggio di prodotti alimentari e di beni deperibili soggetti a rilascio polveri e sensibili all’umidità, Adsum introduce AirModule, moduli container plug&play. Di diverse dimensioni, da 10” a 40”, sono in grado di filtrare, trattare e umidificare l’aria di processo, controllandone in continuo i parametri obiettivo di progetto, sia di temperatura sia di umidità relativa. Con e senza unità di refrigerazione garantiscono in tempo reale le condizioni ideali in ambiente chiuso e senza aperture.

Il funzionamento

L’impianto di trattamento aria di Adsum può essere costruito in opera o su cabina attrezzata e quindi facilmente trasportabile.

Il sistema è modulare e viene progettato in base alle esigenze di portata d’aria e alle condizioni climatiche richieste dal cliente ed è così strutturato:

SEZIONE DI RIPRESA ARIA

In questa sezione si raccoglie parte dell’aria calda espulsa in ambiente esterno. Il raccordo con i punti di emissione avviene tramite canale di lamiera zincata appositamente dimensionato. L’aria una volta giunta nel locale, potrà essere rimessa in circolo (in quantità gestita autonomamente dal sistema in base alla necessità di riscaldamento durante il periodo invernale) oppure espulsa nuovamente in ambiente esterno.

SEZIONE DI FILTRAZIONE

La sezione filtrazione rappresenta il punto principale di controllo qualitativo dell’aria immessa.

Il sistema filtrante è in grado di ridurre le impurità presenti nell’aria esterna o in ricircolo, consentendo di fatto l’immissione di aria pulita all’interno degli ambienti di lavoro.

SEZIONE DI UMIDIFICAZIONE E MANDATA

Nella sezione di mandata e umidificazione, acqua e aria vengono miscelate al fine di ottenere i valori di temperatura ed umidità richiesti dal cliente in fase di progettazione. Il grado di umidità e la temperatura in ambiente di lavoro sono costantemente monitorati grazie a delle speciali

sonde poste in ambiente produttivo, le quali, interagendo con il sistema di controllo, forniscono le informazioni necessarie a determinare la quantità di aria, acqua e grado di miscelazione tra aria interna ed esterna.

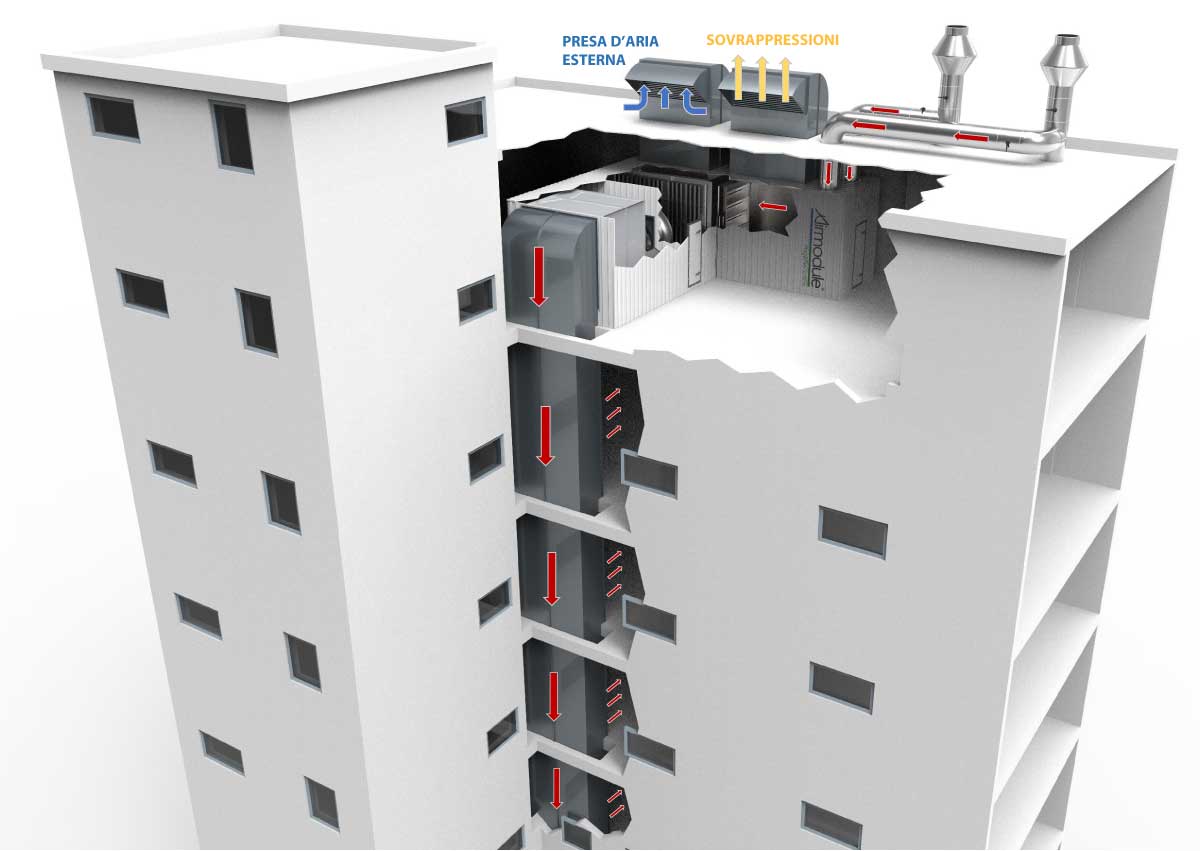

CANALIZZAZIONI A SERVIZIO IMPIANTI DI TRATTAMENTO ARIA BY

Per quanto concerne le canalizzazioni di immissione ed espulsione aria ai piani una stima esatta potrà essere effettuata dopo un rilievo preciso ed una collocazione esatte delle centrali di trattamento aria.

Caratteristiche funzionali

Il maggior costo derivato dall’operatività del mulino è il grano, di conseguenza la massima attenzione deve essere rivolta al trattamento e alla macinazione dello stesso. Se consideriamo che per 1 Kg di farina prodotto circolano centinaia di metri cubi di aria, risulta semplice intendere come l’aria sia uno degli elementi decisivi per la buona riuscita della trasformazione grano-farina.

L’Airmodule di Adsum è in grado di stabilizzare e modificare, in modo automatico, i parametri caratteristici dell’aria (temperature e umidità relativa) ma anche di gestire la quantità di aria immessa nel “circuito” e dunque di regolare la pressione all’interno del mulino. I benefici dell’implementazione di questi sistemi all’interno dell’impianto sono facilmente intuibili e consistono in:

Ventilazione

L’installazione dei nostri sistemi garantisce una movimentazione costante del flusso di aria all’interno dei reparti produttivi riducendo così la formazione di “accumuli di calore” e diminuendo il rischio circa la formazione di muffe.

Pressurizzazione

L’installazione dei nostri sistemi consente, attraverso il ricircolo di aria e/o l’immissione di aria esterna filtrata, di ottenere una leggera sovrappressione interna generando così una migliore distribuzione di aria all’interno dei locali produttivi, aumentando la salubrità come diretta conseguenza della miglior ventilazione, ma anche eliminando la necessità di lavorare con aperture locali, eliminando così ulteriori rischi igienici e contaminanti esterni. Inoltre:

Si evitano rischi di implosione della struttura e dei serramenti ed i conseguenti rischi archittetonici all’edificio e infortunistici agli operatori

Si traggono calcolabili risparmi energetici sia sui circuiti tecnologici che pneumatici di trasporto (non meno del 5% portando il livello di Δp interno-esterno intorno a zero).

Si minimizzano gli ingressi di aria esterna incontrollata sia dal punto di vista termo igrometrico sia da quello ambientale con possibilità di ricircolo delle arie normalmente sempre espulse ottenendo un riscaldamento gratuito nelle stagioni fredde

Si Iimitano le incrostazioni all’interno delle tubazioni di caduta e trasporto (meno manutenzione e migliore rendimento dei filtri e dei ventilatori).

Temperatura

L’installazione dei nostri impianti consente di poter controllare e mantenere la variazione della temperatura tra estate (ciclo adiabatico, fino a circa -5°C rispetto alla temperatura esterna) ed inverno (ricircolo completo dell’aria di espulsione) all’interno dei parametri preferiti di produzione, con ottima riduzione dei fenomeni di condensa (inverno) così come riduzione della formazione di muffe (estate).

Umidità

L’installazione dei nostri impianti consente di stabilizzare, nell’arco dell’anno, il tasso di umidità relativa all’interno dei locali di lavoro. Tale funzionalità garantisce la possibilità di prevedere la quantità di acqua nel prodotto finito (% di acqua in 1 Kg di farina). Inoltre viene garantito:

• Mantenimento costante durante l’anno dell’umidità nei piani di produzione per ottenere un contenuto d’acqua nel prodotto finale costante tale da evitare cali di produzione e ottenendo così un aumento della produttività globale.

• Riduzione della temperatura estiva con ciclo adiabatico senza utilizzo di compressori frigoriferi.

• Semplificazione e riduzione procedure e tempi di disinfestazione.

• L’eliminazione della maggior parte dei serramenti consentirà una rapida sigillatura dei locali da trattare. La diffusione dei fluidi disinfestanti (gas/calore) potrà avvenire in maniera più veloce e meglio distribuita proprio attraverso la centralizzazione della diffusione aria degli impianti di stabilizzazione aria.

Stabilizzazione

L’installazione di Air Module consente un “quasi isolamento” del mulino rispetto alle condizioni atmosferiche esterne. Ciò permette una più efficiente gestione dei macchinari e dei processi.

VANTAGGI

• Riduzione o possibile annullamento della muffa nei tubi di condotta dei prodotti. La muffa è la causa di parecchi fermi dell’impianto (di conseguenza perdita di produzione). Con i tubi intasati di muffa si creano dei batteri/spore che cadono nella semola e, quando viene analizzata, questi emergono nei risultati delle analisi. Con l’installazione dei nostri impianti, avendo un continuo ricircolo dell’aria, si minimizza/annulla la formazione di muffa.

• Generalmente quasi tutti i molini nel periodo estivo al fine di aumentare l’umidità della semola, sono costretti ad aumentare la percentuale di acqua al momento della bagnatura del grano; questa manovra causa l’incollamento dei sottoprodotti presenti nei silos e, al momento dell’estrazione, il prodotto non scende perchè ammassato. Con l’installazione dei nostri sistemi si può evitare l’aumento di acqua all’interno dei silos e di conseguenza eliminare l’intasamento all’interno degli stessi.

• Nel periodo invernale la fase della decorticazione è molto critica: i ventilatori di espulsione aspirano aria fredda dall’esterno, questa entra nelle macchine andando a contatto con il grano caldo appena decorticato; questo impatto causa in poco tempo la muffa e a volte degli ingolfamenti e iol fermo dell’impianto. Con l’installazione dei nostri impianti, potendo modificare quindi controllare entro un certo range la temperatura interna del molino, si eviterebbero questo tipo di inconvenienti.

Esempio di applicazione tipica

IPOTESI SITUAZIONE INVERNALE MEDIA

T° ESTERNA A BULBO SECCO: -2°C

T° INTERNA: 4/5°C

OBIETTIVO T°: ~16°C

OBIETTIVO UMIDITÀ RELATIVA: 40/45%

Il sistema ricircola l’aria espulsa dagli ambienti del mulino (che hanno una temperatura maggiore rispetto all’aria esterna) con una % di umidità controllato, pari a quella desiderata.

IPOTESI SITUAZIONE ESTIVA MEDIA

T° ESTERNA A BULBO SECCO: 33/34°C

T° INTERNA: 34°C

OBIETTIVO TEMPERATURA: 29°C

OBIETTIVO UMIDITÀ RELATIVA: 40/45%

Il sistema mescola l’aria proveniente dagli ambienti del mulino

con l’aria esterna, con una % di umidità controllata, pari a quella desiderata.

La perdita di temperatura aggiuntiva attribuita all’umidificazione può essere considerata di MAX ~5°C.

English

English